Ao se observar o processo de fundição de alumínio, zinco

entre outros, o transporte de metal líquido, seja na etapa

de tratamento, alimentação de fornos de espera, fornos

de alimentação, a manutenção da temperatura

(conservação de energia) é um grande desafio, sejam por

aspectos que impactam diretamente na qualidade do

produto, assim como pela relevância econômica envolvida

(saving).

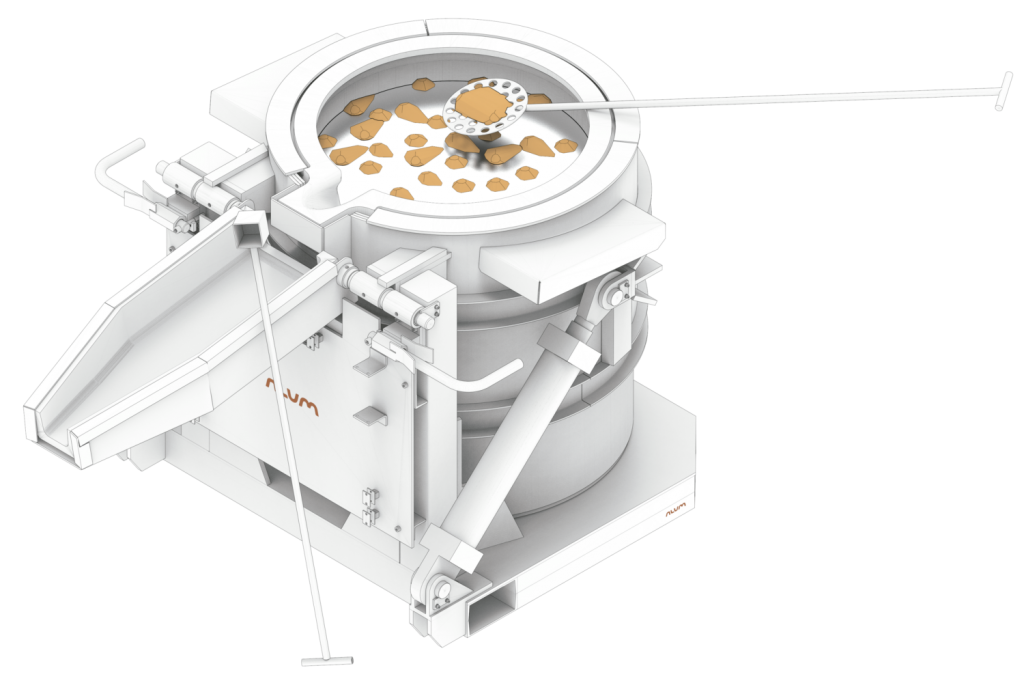

Mediante esse desafio a ALUM Foundry Supplies

propõe uma tecnologia que vai diretamente ao encontro

dos desafios propostos:

Anteriormente à introdução da solução proposta pela ALUM Foundry Supplies, Panela Monolítica com Módulo Refratário, o cliente utilizava um Panela Monolítica

(Concreto “Cast in Situ”) onde a perda energética era extremamente alta, além da contribuição em termos de fonte geradora de eventuais inclusões e considerável grau

de dificuldade na realização da manutenção da Panela em questão.

Enumeras vantagens podem ser observadas na solução apresentada, tais como:

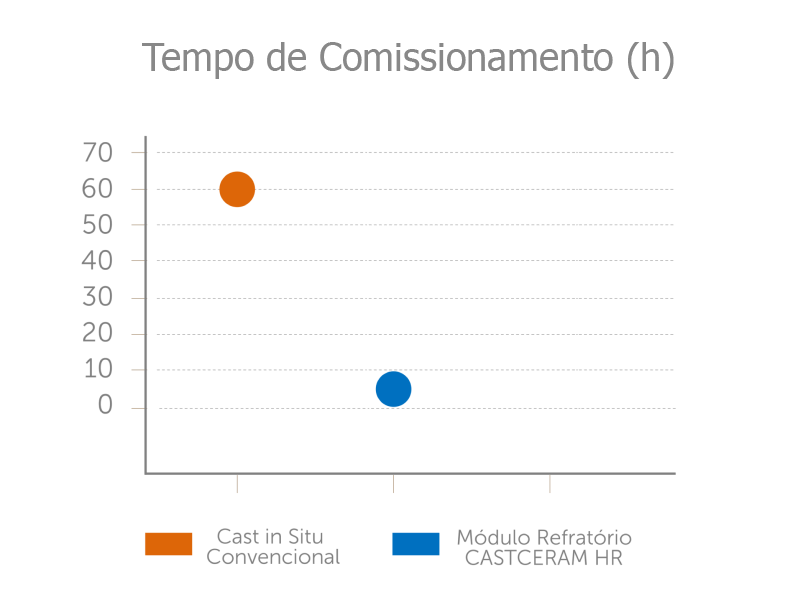

A comparação entre o método tradicional de revestimento de uma panela de

transporte de alumínio líquido (Concreto Refratário vertido na modalidade “Cast

in Situ” e sinterização in loco) e a tecnologia desenvolvida pela ALUM Foundry

Supplies (fabricação de um módulo refratário e sinterização para posterior

instalação) permite que na prática ocorra uma redução de aproximadamente

50% do valor da temperatura de face fria, ou seja: redução drástica do consumo

de energia no que diz respeito à conservação da temperatura típica do processo

em suas etapas, conforme citadas anteriormente .

No que diz respeito à qualidade do metal fundido, seja alumínio ou

zinco, a formação de óxidos deve ser um ponto de constante atenção,

haja visto que o mesmo interfere diretamente na qualidade do produto

final, independentemente do processo, método de fabricação

(gravidade, injeção em baixa, alta pressão, etc), objetivando uma

contribuição significativa nesse aspecto, o módulo refratário monolítico

confeccionado em CASTCERAM HR apresenta as seguintes características: